Zirkonoxid entwickelte sich vom Gerüstmaterial zur aktuellen vollanatomischen Variante für den Seitenzahnbereich. Ein Update zu einem Material mit Allrounder-Qualitäten für die Zahntechnik.

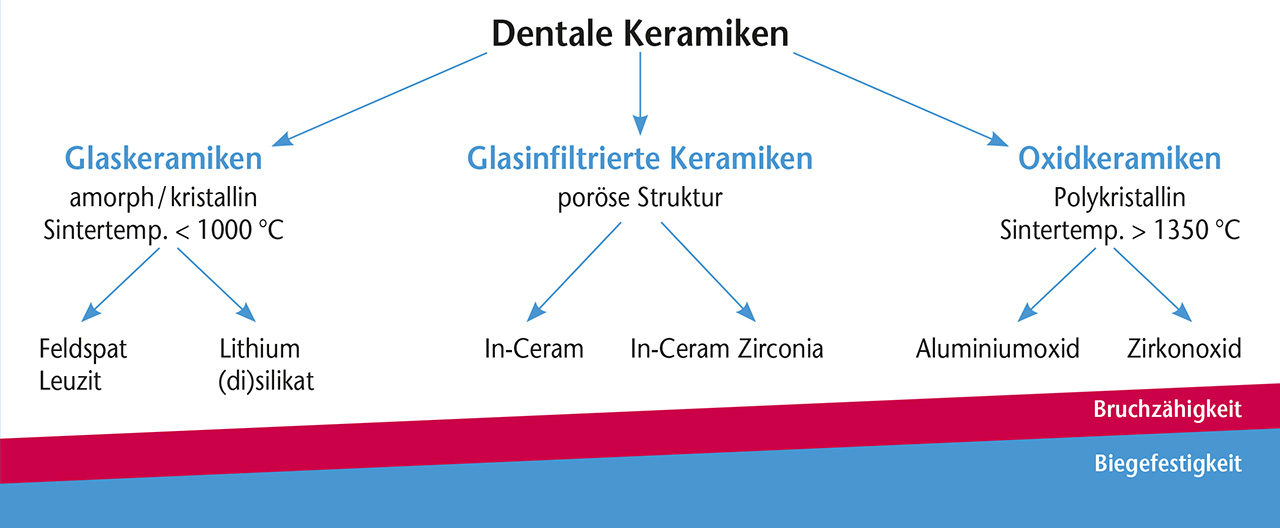

Patienten entscheiden sich zunehmend für metallfreie Restaurationen, da diese sich optisch sehr gut in die Zahnreihe einfügen lassen, somit hervorragende ästhetische Ergebnisse erzielen und zudem sehr gut verträglich sind.23 Allerdings sind nicht nur Ästhetik und Biokompatibilität entscheidende Auswahlkriterien für den Gerüstwerkstoff, sondern auch die für eine Dentalkeramik sehr guten mechanischen Eigenschaften,6 welche auch den Einsatz als Brückenkonstruktionen im Seitenzahnbereich ermöglichen.16 Zirkonoxid zählt zu den dentalen Keramiken mit der höchsten Biegefestigkeit und Bruchzähigkeit (Abb. 1). Mittlerweile findet Zirkonoxid seit über 15 Jahren in den zahntechnischen Laboratorien eine weite Anwendung, sei es als Gerüstmaterial oder als vollanatomische Variante. Letztere tritt von dem Hintergrund eines effizienten Herstellungsmodus als Restaurationsmöglichkeit für den Seitenzahnbereich zunehmend in den Mittelpunkt des Interesses.

Allgemeines

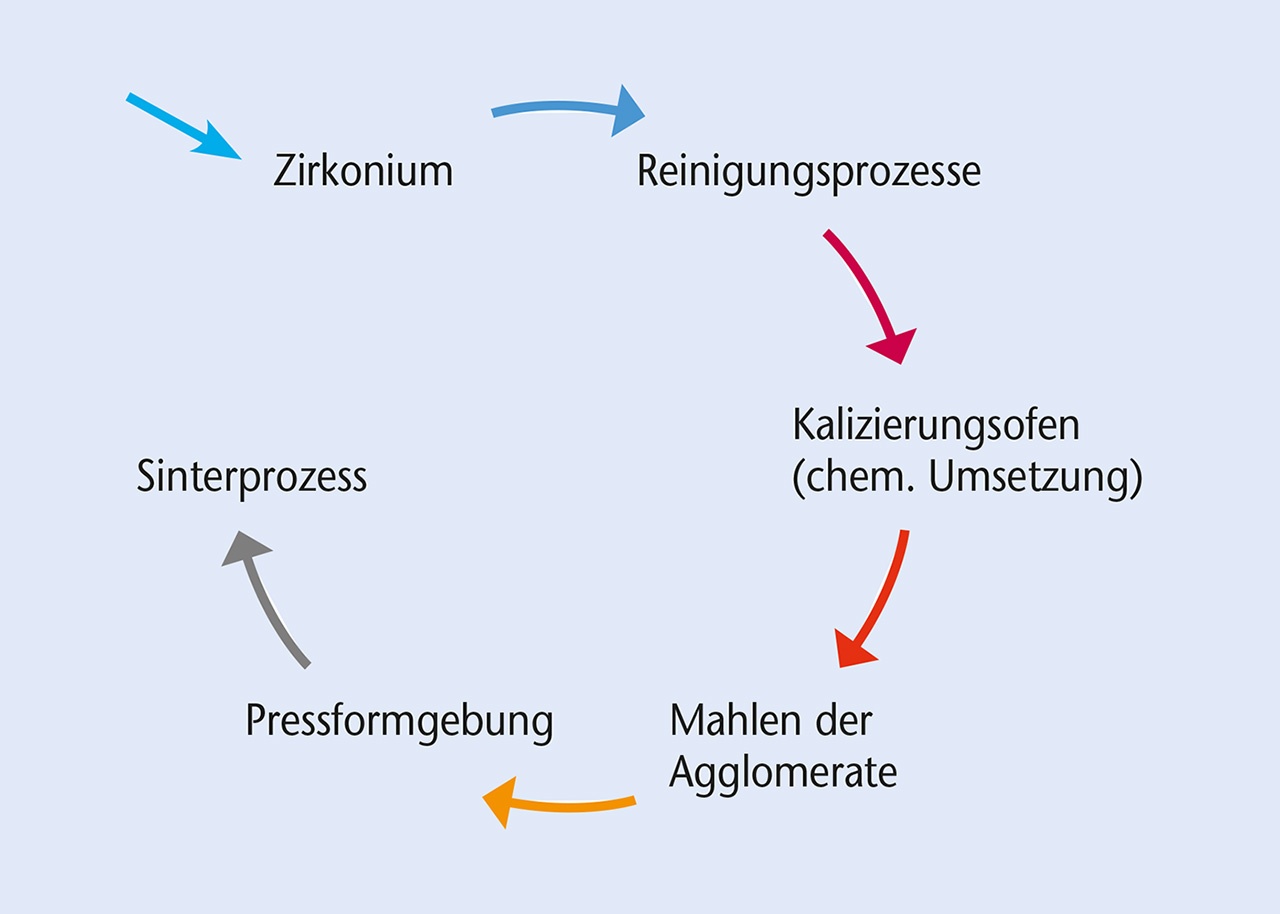

Zirkonium (Zr) als Rohmaterial ist ein relativ weiches, biegsames, silbrig glänzendes Metall. Das in der Zahnmedizin eingesetzte Oxid dieses Metalls, Zirkoniumdioxid (ZrO2, im Volksmund auch als Zirkonoxid bezeichnet), wird in der Regel in einem umfangreichen und teuren Prozess gewonnen (Abb. 2).

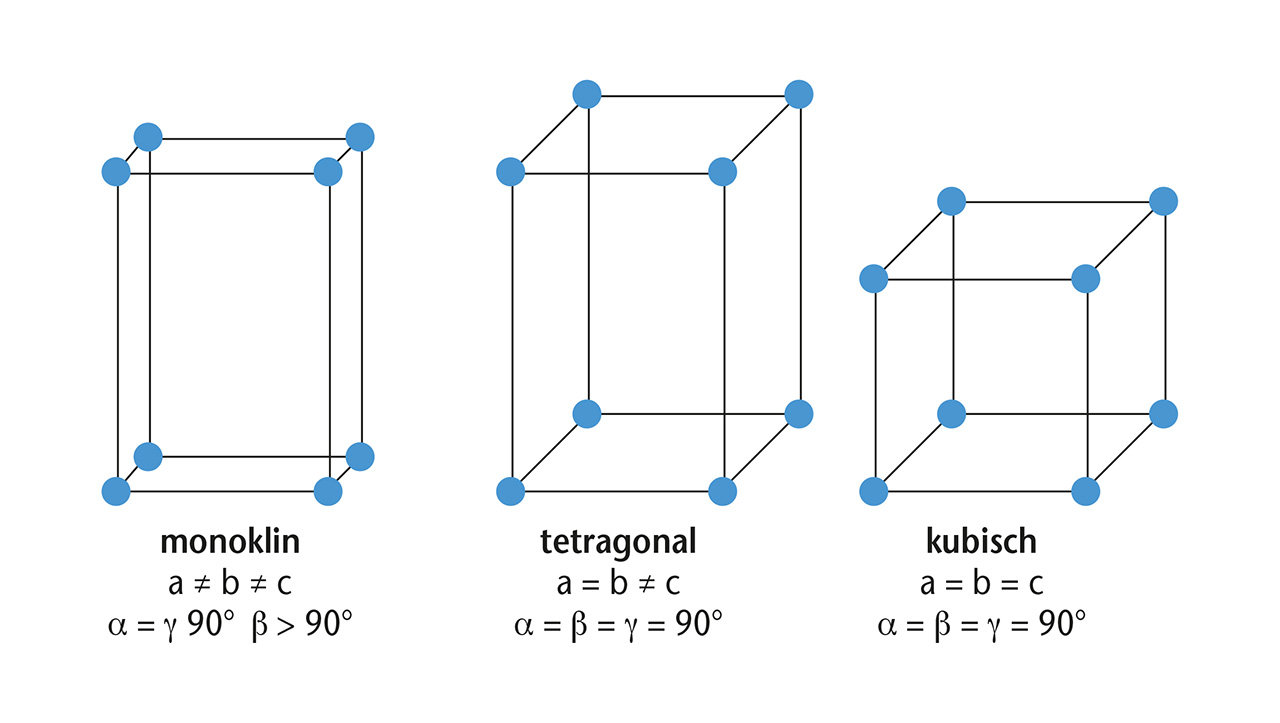

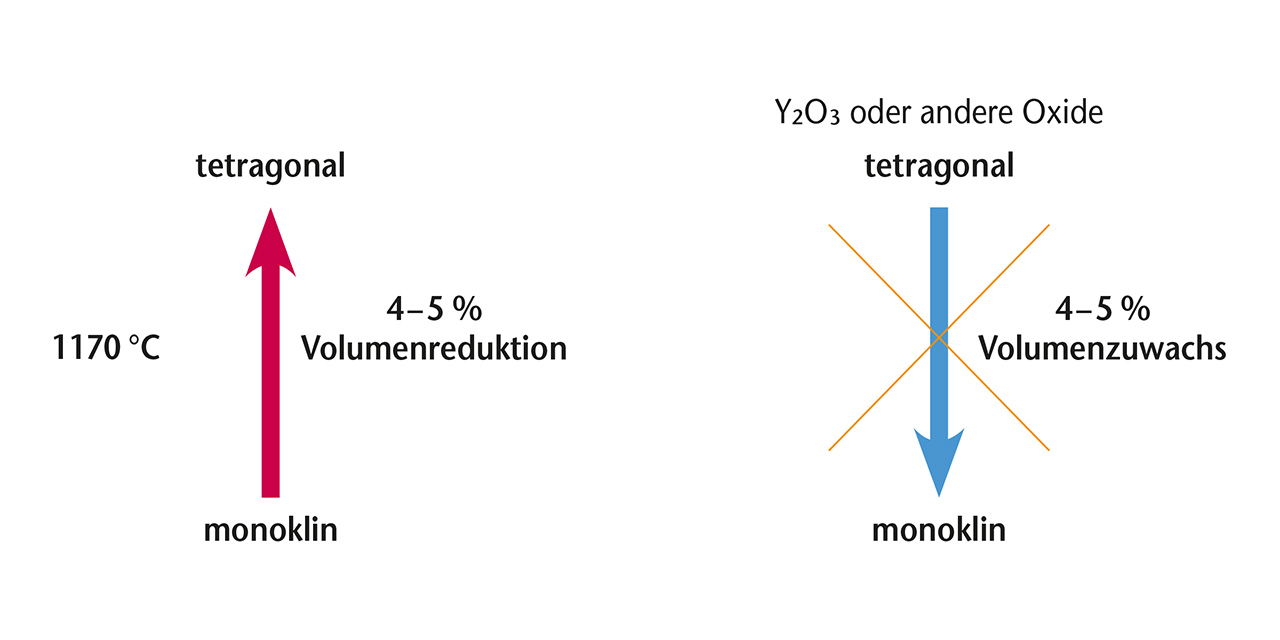

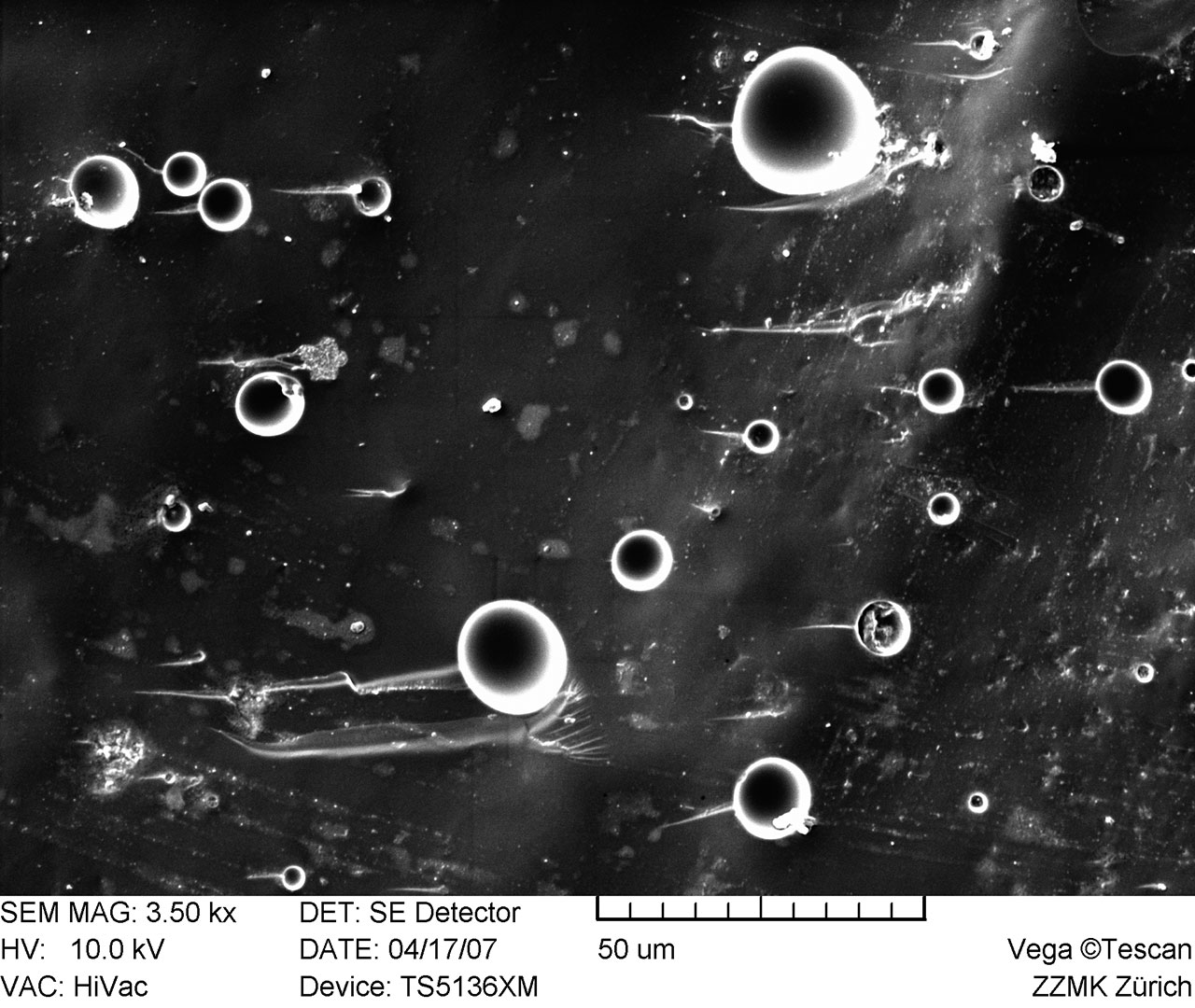

Nach den aufwendigen und vor allem kostenintensiven Herstellungs- und Reinigungsprozessen liegt es als weißes, hochschmelzendes und kristallines Pulver vor (Abb. 3). Zirkonoxid tritt in monokliner, tetragonaler und kubischer Modifikation auf (Abb. 4). Beim Abkühlvorgang einer reinen Zirkonoxid-Schmelze kristallisiert ab einer Temperatur von 2.680 °C zuerst die kubische Phase aus, welche sich dann bei 2.370 °C in die tetragonale Phase umwandelt. Bei einer Temperatur von 1.170 °C findet schließlich die Umwandlung in die monokline Phase statt, in der das Zirkonoxid dann bei Raumtemperatur vorliegt. Die letzte Umwandlung – von der tetragonalen in die monokline Phase – wird auch als martensitische Umwandlung bezeichnet und ist durch eine Volumenzunahme von ca. 4 % charakterisiert.

Diese sprunghafte Volumenzunahme in der Abkühlphase macht die Herstellung von Sinterkeramiken aus reinem Zirkonoxid unmöglich, da die Volumenvergrößerung stets zu hohen Spannungen und unerwünschten Rissbildungen im Keramikgefüge führt. Die martensitische Umwandlung in der Abkühlphase kann jedoch durch die Zugabe von Stabilisierungsoxiden vermieden werden, die in das Kristallgitter des Zirkonoxids eingebaut werden (Abb. 5). Das Gefüge wird dadurch auch bei Raumtemperatur in dem gewünschten tetragonalen bzw. jetzt neu in dem kubisch-tetragonalen Zustand eingefroren. Das auf dem Markt gängigste Zirkonoxid ist mit Yttriumoxid stabilisiert (Y-TZP). Die Firma Panasonic bietet eine Dispersions- bzw. Mischkeramik an, die zur Stabilisierung des Zirkonoxids das Lanthanoid Cer einsetzt (Ce-TZP / Al2O3).

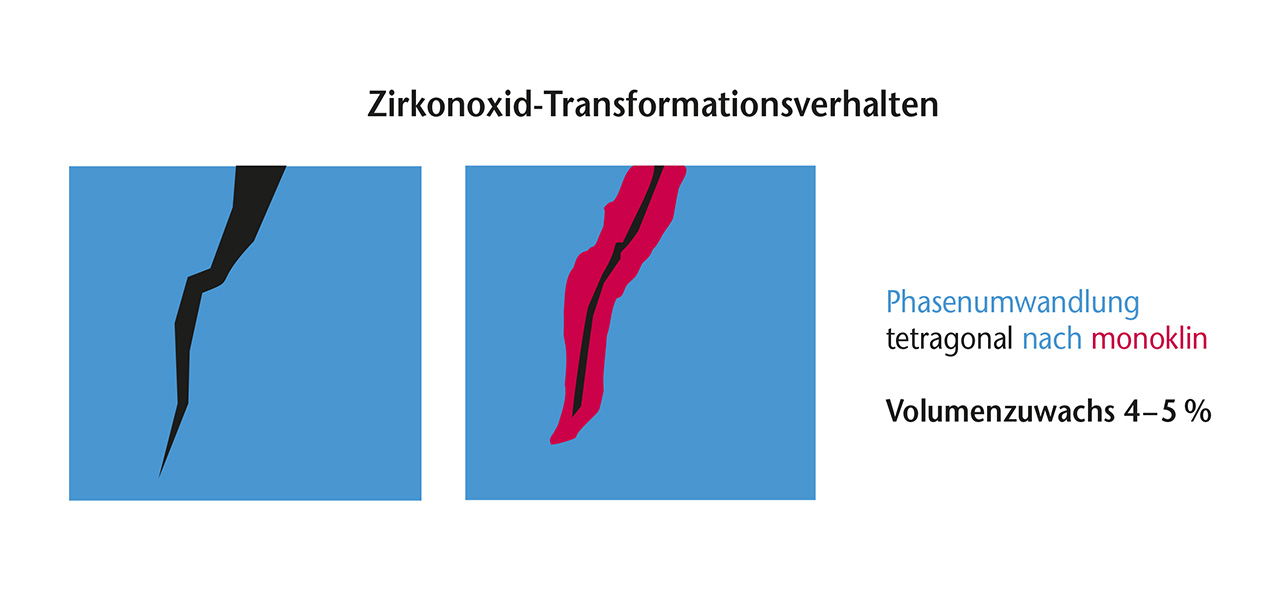

Die Umwandlungsverstärkung lässt sich auf zwei unterschiedliche Mechanismen zurückführen. Zum einen kann eine lokale, spontane Umwandlung der tetragonalen in die monokline Phase die Bildung feiner Mikrorisse hervorrufen, die durch das größere Volumen der monoklinen Kristallform bedingt ist. Ein sich ausbreitender Riss läuft sich entweder in diesen Mikrorissen tot oder wird an den Zirkonoxidteilchen abgelenkt. Zum anderen kann diese Umwandlung auch durch hohe Zugspannungen induziert werden, welche an der Spitze eines sich ausdehnenden Risses immer vorhanden sind. Die vorliegenden Zugspannungen vermindern den Druck der Matrix auf die umliegenden Zirkonoxidteilchen, wodurch es zur Umwandlung der tetragonalen in die monokline Phase kommt. Das größere Volumen der entstehenden monoklinen Kristallform führt wiederum zu einer lokalen Druckspannung im Bereich der Rissspitzen. Das weitere Risswachstum wird so durch das Zusammendrängen der Rissflanken erschwert (Abb. 6). Hier spricht man von Transformationsverhalten.

In der neuen Generation von Zirkonoxid wird der Anteil von Yttriumoxid erhöht. Das führt nicht nur zur Bildung der metastabilen tetragonalen Phase, sondern gleichzeitig ebenfalls zu kubischen Anteilen des Gefüges. Dieses Mischgefüge wird als vollstabilisiertes Zirkonoxid bezeichnet und stellt die 3. Generation dar, bei welcher im Gegensatz zum teilstabilisierten Zirkonoxid der 1. und 2. Generation keine Transformationen der Gefügephasen bei induzierten Spannungen nach Pulverherstellerangaben stattfinden.38

Kubische Kristalle weisen ein größeres Volumen auf, die zum einen aufgrund reduzierter Restporosität eine höhere Lichtstreuung an den Korngrenzen aufzeigen, zum anderen jedoch mit einer geringeren Festigkeit verbunden sind. Des Weiteren sind die kubischen Kristallstrukturen isotroper als die tetragonalen, wodurch das einfallende Licht gleichmäßiger in alle Raumrichtungen abgestrahlt wird.

Maschinelle Verarbeitung von Zirkonoxid

Die Bearbeitung von Zirkonoxid erfolgt maschinell. Hierzu werden Rohlinge mit bestimmten Formen aus ZrO2-Pulver gepresst. Diese können anschließend mittels spezieller CAD/CAM-Maschinen bzw. Kopierfräseinheiten bearbeitet werden.

Zirkonoxid kann entweder im weichen, kreideähnlichen Zustand (Weißzustand) mit Hartmetallfräsern oder in einem bereits durchgesinterten Zustand (gehipt) und damit in Endhärte von etwa 1.200 HV mit diamantierten Schleifkörpern geschliffen werden. Der früher häufig verwendete Begriff „Grünling“ ist heutzutage unpassend, da der „Grünling“ immer noch Bindemittel enthält. Ein „Weißling“ hingegen wurde bereits bei hohen Temperaturen vorgesintert, die Bindemittel wurden in dieser Zeit ausgebrannt und das Material wurde durch diese Wärmevorbehandlung minimal verfestigt. Das im Weißzustand gefräste Zirkonoxid muss anschließend gesintert werden, um die Endhärte und Endfestigkeit zu erreichen. Die Sinterparameter variieren hier von Hersteller zu Hersteller. Beim Sintern erfolgt eine Schrumpfung der Gerüste um ca. 20 bis 30 %. Obwohl das gehipte Zirkonoxid zwar die höchsten initialen Festigkeiten erreicht,35 konnte sich das Material aufgrund sehr langer Bearbeitungszeiten und des hohen Werkzeugverschleißes auf dem Markt nicht etablieren. Die meisten Hersteller von CAD/CAM-Anlagen haben sich auf die Bearbeitung des weichen Zirkonoxids eingestellt. Als Nachteile dieser Variante sind die kostenaufwendigen Spezialöfen für die anschließende Sinterung und die etwas geringeren Festigkeitswerte zu nennen.35 Nichtsdestotrotz liegt die Festigkeit immer noch weit über dem Normwert von 100 MPa, und kann sogar, abhängig von der Zirkonoxid-Generation, Werte von weit über 1.000 MPa erreichen.

Viele Dentallaboratorien besitzen mittlerweile eine CAD/CAM-Einheit und können ihre Gerüste selbst am Bildschirm konstruieren, formschleifen bzw. fräsen. Des Weiteren wurden in den letzten Jahren zahlreiche Fräszentren eröffnet, die sich auf die CAD/CAM-Verarbeitung spezialisiert haben und eine zentralisierte Dienstleistung des Formschleifens für andere Laboratorien/Praxen anbieten. Mit diesem Konzept ist der Zahntechniker nicht mehr gezwungen, in teurere CAD/CAM-Systeme zu investieren, welche das Labor möglicherweise in Zeiten geringer Auftragslage und daraus entstehenden Leerzeiten finanziell belasten. Er erwirbt lediglich die Scaneinheit zur Datenerhebung, scannt das Modell ein, modelliert computergestützt die Restauration auf Basis des virtuellen Modells und schickt die dreidimensionalen Konstruktionsdaten der Restauration weiter an ein Fräszentrum. Dort erfolgt die Herstellung der Restauration, welche im nächsten Schritt von dem Zahntechniker weiterverarbeitet wird (z. B. Politur, Verblendung, Glasur).

In den Anfängen der CAD/CAM-Technologie war der Zahntechniker beim Kauf der Scaneinheit auf ein bestimmtes System fixiert. Mittlerweile werden Scaneinheiten jedoch mit sogenannten offenen Schnittstellen angeboten, wodurch die dreidimensionalen Konstruktionsdaten in einem allgemein gültigen Datenformat weitergeleitet bzw. exportiert werden können. Somit hat der Techniker die Möglichkeit, die Restaurationen an unterschiedlichen Fräseinheiten herstellen zu können. Eine weitere kostengünstige Möglichkeit sind Fräszentren, die auch das Einscannen der Modelle anbieten und die Gerüste selber konstruieren. Oft wird in diesem Fall ein Wax-up vom Labor angefertigt und mitgeschickt, um die optimale Geometrie des Gerüsts seitens des Labors mitbestimmen zu können.

Zuletzt besteht noch die Möglichkeit, Zirkonoxid-Restaurationen mithilfe von Kopierfräseinheiten kostengünstig herzustellen. Dabei wird das Gerüst zunächst aus lichthärtendem Kunststoff modelliert und im Anschluss auf der einen Seite in die Halterung des Kopierfräsers eingeklebt. Auf der anderen Seite wird der Zirkonoxid-Rohling fixiert. Durch das Storchenschnabelprinzip wird die Fräsung im Zirkonoxid-Rohling um ca. 25 % vergrößert ausgeführt, um die Sinterschrumpfung auszugleichen. Das Kopierfräsverfahren wird vom Techniker manuell ausgeführt und findet im „Weißlings“-Zustand statt.

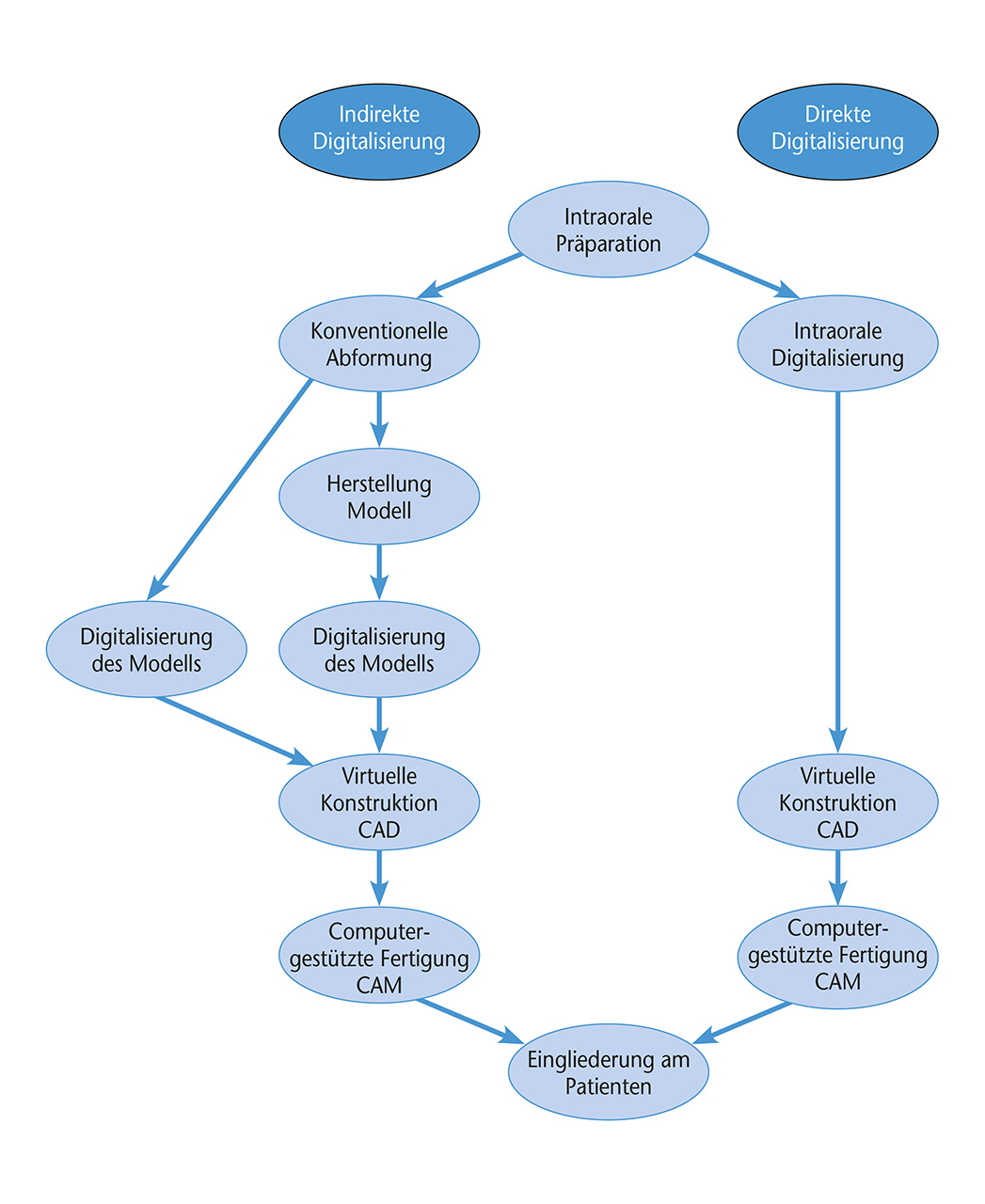

Die zahntechnischen und zahnärztlichen Möglichkeiten der Herstellung von Zirkonoxid-Restaurationen werden in der Abbildung 7 zusammenfassend dargestellt.

Konventionelles Zirkonoxid

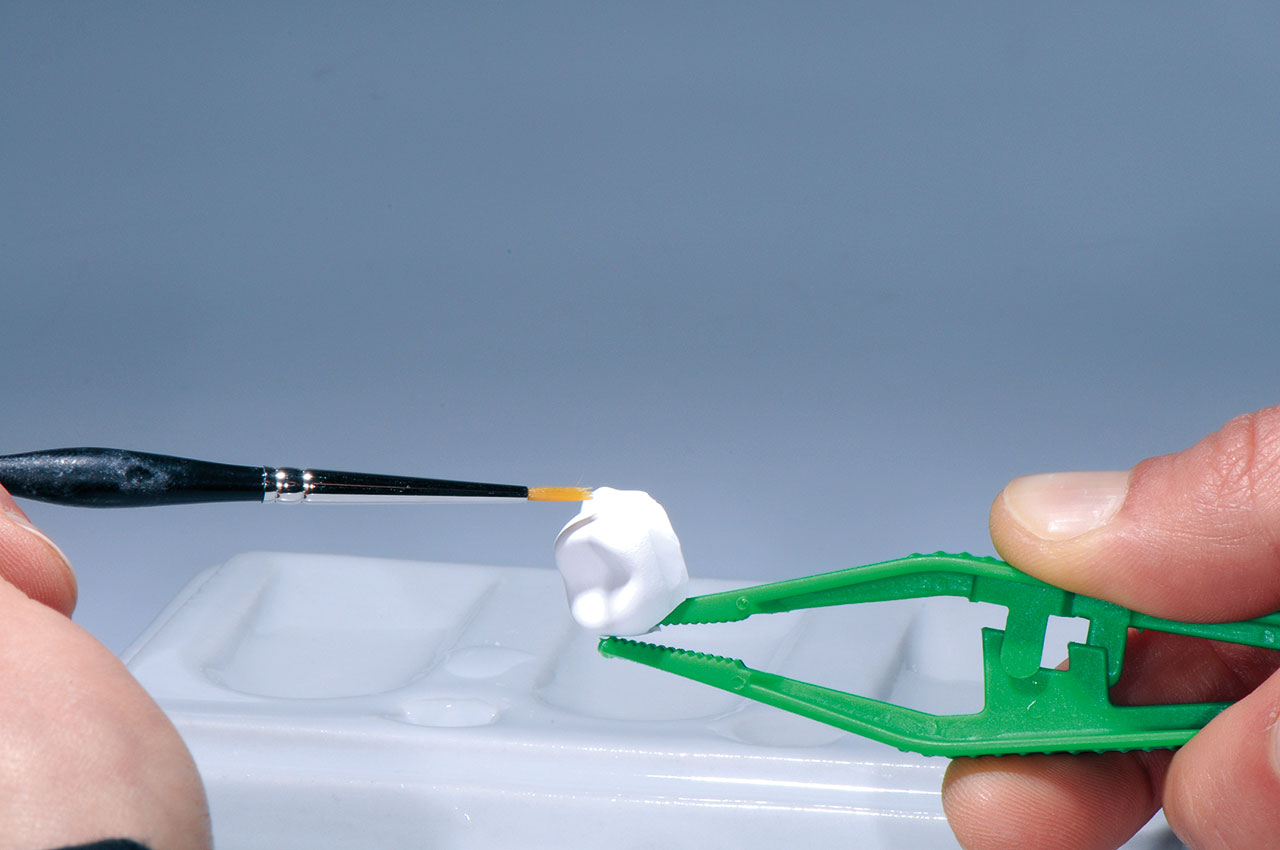

Das tetragonal teilstabilisierte Zirkonoxid wurde bereits vor über 15 Jahren entwickelt und ist auch als konventionelles Zirkonoxid (1. Generation) bekannt. Das konventionelle Zirkonoxid hat einen hohen Lichtbrechungsindex und weist zudem aufgrund der zahlreichen, sehr kleinen kristallinen Strukturen eine extrem hohe Zahl an Grenzflächen auf, die das Licht passieren muss. Dadurch erhält es einen opaken Charakter. Die Zirkonoxid-Rohlinge werden von den Herstellern in zwei Varianten – industriell eingefärbt oder uneingefärbt – vertrieben (Abb. 8). Während die Restaurationen aus den eingefärbten Rohlingen bereits nach dem Formschleifen und dem Sintern einen zahnähnlichen Farbton aufweisen, zeichnen sich Restaurationen aus uneingefärbten Rohlingen nach dem Sintern durch eine hartweiße, monochrome Farbe aus, die in manchen Indikationen einen ästhetischen Nachteil darstellen kann (Abb. 9). Um diesen Nachteil zu umgehen, können die im „Weißlings“-Zustand gefrästen Restaurationen nach dem Fräsprozess manuell mit Farboxiden individuell eingefärbt und anschließend gesintert werden. Beim Einfärben wird das formgeschliffene, offenporige Gerüst für eine kurze Zeit in geeignete Farbflüssigkeit eingetaucht (Abb. 10). Alternativ können auch mithilfe eines Pinsels sowie unterschiedlicher Color Liquids entsprechende Farbverläufe von verschiedener Intensivität aufgemalt werden (Abb. 11). Nach Entfernung der überschüssigen noch flüssigen Farbreste und Trocknung des Gerüsts erfolgt der Sinterprozess. Eine weitere Möglichkeit, weißes Zirkonoxid ästhetischer zu gestalten, ist die Verwendung von Liner- bzw. Malfarbe. Diese werden vor dem Verblenden auf die dichtgesinterten Gerüste aufgetragen.

Verblendung von Zirkonoxid

Aufgrund der unzureichenden Ästhetik des Zirkonoxids der 1. Generation wird das Restaurationsgerüst nach der Herstellung individuell mit geeigneten Glaskeramiken verblendet (Abb. 12). Die Gesamtstabilität einer Restauration ergibt sich aus inneren Spannungen. Die inneren Spannungen wiederum ergeben sich aus dem Unterschied der Wärmeausdehnungskoeffizienten (WAK) von Gerüstwerkstoff und Verblendkeramik sowie der geometrischen Gestaltung der Krone und der Verblendung. Auch werden diese inneren Spannungen von den außen induzierten Spannungen (Kaukraft) überlagert. Wenn die Summe der inneren Spannungen und der von außen induzierten Spannungen die Festigkeit der Materialien übersteigt, kommt es zur Entstehung einer Fraktur. Die Kombination aus Verblendkeramik und Zirkonoxid als Gerüstmaterial besteht ausschließlich aus spröden Werkstoffen. Beide Partner zeigen keine Duktilität und können somit die Gesamtspannungen nicht ausgleichen. Da die Verblendkeramik signifikant geringere Festigkeiten als das Zirkonoxid hat, frakturiert sie schneller. Hierbei spricht man vom sogenannten „Chipping“. „Chipping“ bezeichnet in diesem Zusammenhang eine Fraktur, die sich auf die Verblendkeramik beschränkt. Klinisch sowie auch in den Labortests wird niemals eine Fraktur im Interface zwischen Gerüst und Verblendung beobachtet, sondern immer innerhalb der Verblendkeramik (Abb. 13). Hierbei bleibt eine hauchdünne Schicht der Verblendkeramik an dem Gerüstwerkstoff bestehen (kohäsiver Bruch) (Abb. 14). Durch das Auftreten eines kohäsiven Bruchs in der Verblendkeramik kann die Aussage getroffen werden, dass die Verbundfestigkeiten zwischen Zirkonoxid als Gerüstmaterial und Verblendkeramik gut sind. Es frakturiert lediglich das schwächste Glied der Kette, also die Verblendkeramik. Zahlreiche klinische Studien zu verblendeten Zirkonoxid-Restaurationen berichten von diesen Problemen.9 Für die Gesamtstabilität der Restaurationen hat das Design des Restaurationsgerüsts einen entscheidenden Einfluss. Zirkonoxid-Gerüste sollten anatomisch unterstützend und abgerundet gestaltet werden. Dadurch wird eine höhere Bruchlast erreicht und das „Chipping“-Risiko minimiert.33 Nichtsdestotrotz tritt „Chipping“ häufiger bei Zirkonoxid-Restaurationen als bei Restaurationen aus Metallkeramik auf.24

Monolithische Verarbeitung von Zirkonoxid

Um das Risiko des „Chippings“ zu umgehen, wird neuerdings auf die Verblendkeramik verzichtet und das Zirkonoxid monolithisch verarbeitet. Monolithisch kommt von monolith (griech. μονóλιθος monólithos „einheitlicher Stein“ oder wörtlich „Ein-Stein“) und bedeutet laut Wikipedia so viel wie „Stein aus einem Guss“. In der Werkstoffkunde bezeichnet man Prüfstücke als monolithisch, die aus einem Werkstoff und einer Einheit bestehen. In der Zahnmedizin sind als Beispiele für eine typische monolithische Restauration die unverblendete Vollgusskrone, eine gepresste oder gefräste Glaskeramikkrone ohne Verblendung, bzw. unverblendete Zirkonoxid-Kronen zu nennen. Auf diesem Weg kann die anspruchsvolle manuelle Verblendung des Zahntechnikers auf den Mausklick und die Maschine übertragen werden.

Um das Material jedoch monolithisch einsetzen zu können, müssen gewisse Anforderungen erfüllt werden. Neben der weiterhin bestehenden Langzeitstabilität ist es entscheidend, dass das Material transluzenter, also optisch gesehen ästhetischer wird. Die Transluzenz wird in diesem Beitrag als eigenes Thema dargestellt und später ausführlich diskutiert. Mittlerweile sind drei verschiedene Wege zur Herstellung von transluzentem Zirkonoxid möglich (A–C), aus denen sich die im Folgenden dargestellten drei Generationen ergeben.

A – Modifikation der Sintertemperaturen bei Zirkonoxid der 1. Generation (3Y-TZP)

Das konventionelle Zirkonoxid kann durch die Veränderung der Sintertemperatur transluzenter werden.34 Untersuchungen zeigen, dass nicht nur die Erhöhung der Sinterendtemperatur, sondern auch die Dauer der Haltezeit, der Temperaturanstieg und die Abkühlung die Transluzenz beeinflussen.31 Je größer die Fläche (das Integral) unter der Sintertemperatur ist, desto höher ist die Transluzenz. Dabei steigt die Korngröße des Materials an und mit dem Erreichen einer bestimmten Fläche nimmt die Festigkeit des Materials ab. Generell kann festgestellt werden, dass Sintertemperaturen ab 1.600 °C zu einer Abnahme der Festigkeit führen.34 Durch das negative Verhalten der Festigkeit und vor allem der Langzeitstabilität hat sich die erste monolithische Generation aus Zirkonoxid nicht durchgesetzt. Mittlerweile liegen die Sintertemperaturen bei allen Anbietern von Zirkonoxid unter 1.600 °C.

B – Modifikation auf molekularer Ebene resultierend in Zirkonoxid der 2. Generation (3Y-TZP)

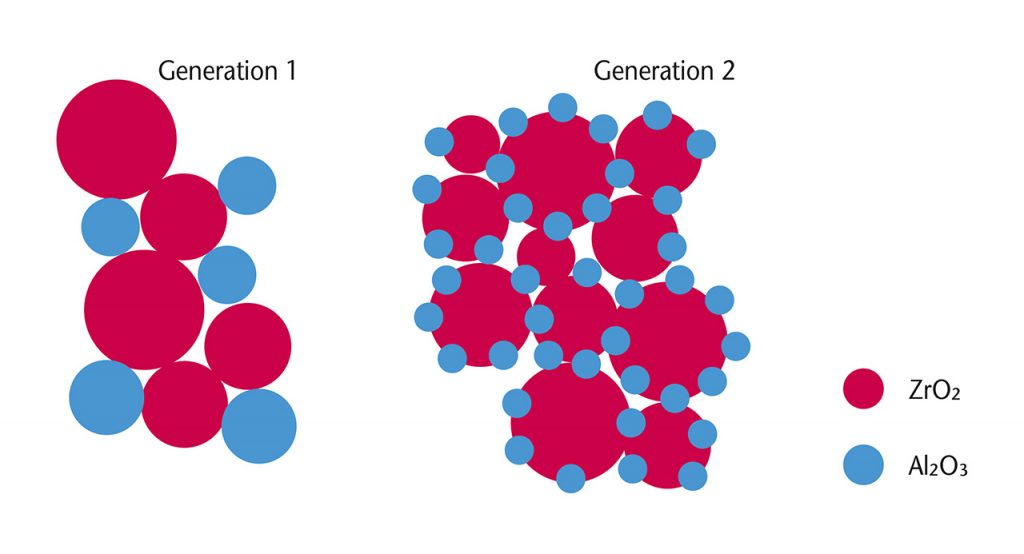

In den Jahren 2012 bis 2013 wurde eine 2. Generation von Zirkonoxid vorgestellt. Dabei wurde die Anzahl und die Korngröße der Aluminiumoxid-Körner (Al2O3) reduziert und diese im Zirkonoxid-Gefüge umplatziert (Abb. 15). Die Umpositionierung der Al2O3-Körner, die erheblich vom Brechungsindex der Zirkonoxid-Körner abweichen, erfolgte auf die Korngrenzen von Zirkonoxid. Hierdurch wurde eine höhere Transmission des Lichts bei stets guter Langzeitstabilität und gleichzeitig hohen Festigkeiten erreicht.32 In-vitro-Untersuchungen zeigen bei dieser Generation nicht nur höhere Transluzenzen, sondern sowohl initial als auch nach diversen Alterungsprozessen hohe Festigkeiten.

C – Modifikation des Kristallgefüges resultierend in Zirkonoxid der 3. Generation (5Y-TZP)

Da die zweite Generation der Zirkonoxide der Transluzenz von Glaskeramiken immer noch unterlegen war, wurde der Wunsch nach einem noch transluzenteren Zirkonoxid geweckt. So wurde auf der IDS 2015 die 3. Generation von Zirkonoxid vorgestellt. Dieses Zirkonoxid ist – kontrovers zu der 1. und 2. Generation – nicht nur in der tetragonalen Phase metastabil, sondern beinhaltet zusätzlich einen Anteil der kubischen Phase von bis zu 53 %. Daher spricht man hier von einem vollstabilisierten Zirkonoxid mit einem kubisch-tetragonalen Mischgefüge. Die kubischen Anteile wurden durch eine höhere Zudotierung (ca. 9,3 Gew.-% / 5 mol%) von Yttriumoxid erreicht. Die kubischen Kristalle zeigen ein größeres Volumen im Vergleich zu den tetragonalen. Somit streut das Licht an den Korngrenzen und den Restporositäten weniger stark und bewirkt somit eine höhere Transluzenz des Materials. Des Weiteren sind die kubischen Kristallstrukturen isotroper als die tetragonalen, wodurch das einfallende Licht gleichmäßiger in alle Raumrichtungen abgestrahlt wird. Diese Eigenschaft beeinflusst die Transluzenz ebenfalls signifikant.

Nach Angaben des Zirkonoxid-Pulverlieferanten findet bei Zirkonoxid der 3. Generation keine hydrothermale Alterung statt, was bedeutet, dass das Material